3D프린터는 입체감 있는 물체를 만들어내는 것으로, 기존의 프린터에 깊이 혹은 높이를 의미하는 Z축을 생성해 종이가 아닌 공간에 사물을 인쇄한다. RP(Rapid Prototyping·신속조형기술)라고도 불리는 이 3D프린팅기술은 3D CAD, CAM 데이터를 가공과정 없이 플라스틱 액체나 파우더 같은 원료를 적층해 3차원의 입체 실물 제작이 가능하다. 기존에 NC(Numerical Control·수치제어기계)를 이용해 재료를 깎고 다듬어야 하는 것에 비해 제조공정을 획기적으로 줄일 수 있다. 이러한 장점 때문에 3D프린터가 제조업 패러다임을 바꿀 혁신적인 아이템으로 부상하며 산업계 전반에 걸쳐 그 활용도가 높아지고 있다.

3D프린터는 재료, 적층방식에 따라 다양한 기술유형이 존재한다. FDM은 고체수지 재료를 녹여(한 층에 0.254㎜) 쌓아 만드는 방식으로 제작 비용과 시간 면에서 효율적인 반면, 제작 속도가 여타 다른 장비에 비해 느리다. SLA는 광경화성 액상 표면에 레이저를 쏴 고형화시켜 적층하는 방식으로, 정밀한 모형 제작이 가능하다.

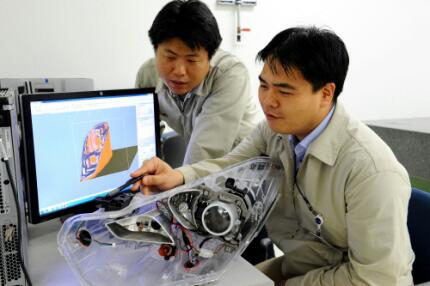

자동차 부품 전문기업 현대모비스도 연구개발 과정에서 3D프린터를 적극 활용하고 있다. 현대모비스는 2002년에 3D프린터를 처음 도입했다.

주로 제품 개발 초기에 시스템의 모형(원형)을 3D프린터로 만들어 최종 결과물의 디자인, 구성, 동작 등을 예측함으로써 기능 추가나 변경 등의 과정을 통해 설계 완성도를 높이는 데 사용하고 있다.

개발 초기 단계의 자동차부품은 디자인 변경이 자주 발생된다. 보통은 이때마다 별도의 금형을 제작해서 검증해야 하는데, 이는 제품 단가 상승은 물론 개발 기간 연장으로 이어진다. 하지만 3D프린터를 활용하면 시제품 제작이 간편해져 신속한 설계검증 및 피드백이 가능하다. 일반적으로 대시보드는 2주, 램프는 1주, 에어백은 3일이면 형상 구형품에 대한 모형 제작을 할 수 있다. 일례로 헤드램프의 경우 3D프린터를 활용하면 목업 제작 가격 대비 30분의 1 수준으로 시제품 제작이 가능하다. 제작 기간 또한 금형 제작 시 보통 3개월, 목업은 1개월가량 소요되지만 3D프린터를 활용하면 1주일이면 충분하다.

이러한 편리성 때문에 3D프린터 도입 후 설계 검증 건수 및 단계가 증가했다. 제작 기간이 짧고 저비용 제작이 가능하기 때문에 기존에 생략하고 지나쳤던 부분에 대해서도 3D프린터로 모형물을 만들어서 작동 구현이나 디자인, 간섭 정도를 재차 확인하고 있다. 3D프린터를 통해 더 체계적이고 정확한 검증이 가능해진 것이다.

현대모비스는 향후 3D프린터의 활용 범위를 더욱 확대해 설계 검증 시스템을 한 단계 업그레이드시킨다는 계획이다. 또한 연구원들의 다양한 아이디어를 3D프린터를 통해 시제품 개발에 적극 활용함으로써 제품 개발 패러다임에도 획기적인 변화가 예상된다. 상상 이상의 기술구현이 3D프린터를 통해 가능해질 전망이다.

매일경제, 2015.04.28

※자료 = 현대모비스 기술연구소

http://m.news.naver.com/read.n...id1=103&oid=009&aid=0003471563